新闻资讯

已有0人浏览了本产品

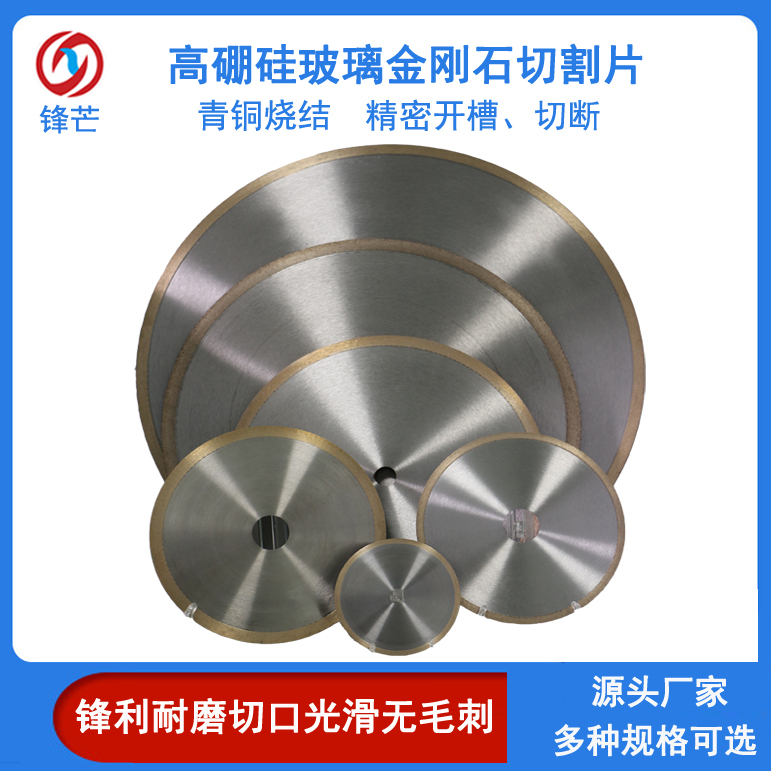

金属划片刀作为一种高精度切割工具,在硬脆材料加工领域具有显著优势,尤其在半导体、光学器件和电子元件制造中表现突出。以下是其核心优势的详细解析:

1、超高切割精度

金属划片刀在制造过程中经过精密加工,确保了其高精度。

同时,金属结合剂能够很好地保持刀片的形状,即使在长时间使用后,也能保持较高的切割精度,避免了斜切割及蛇形切割等不良状况的发生。

微米级切缝:刀刃厚度可控制在 15~100微米,切缝宽度仅 20~50微米,适合切割高密度芯片(如5G芯片、存储芯片),减少材料浪费。

纳米级定位精度:搭配高精度运动控制系统,切割位置误差可控制在 ±1微米以内,满足先进封装(如3D IC)的严苛要求。

无热影响区:机械切割不产生高温,避免激光切割导致的热应力裂纹或材料变性(如蓝宝石玻璃熔化)。

2、材料损耗极低

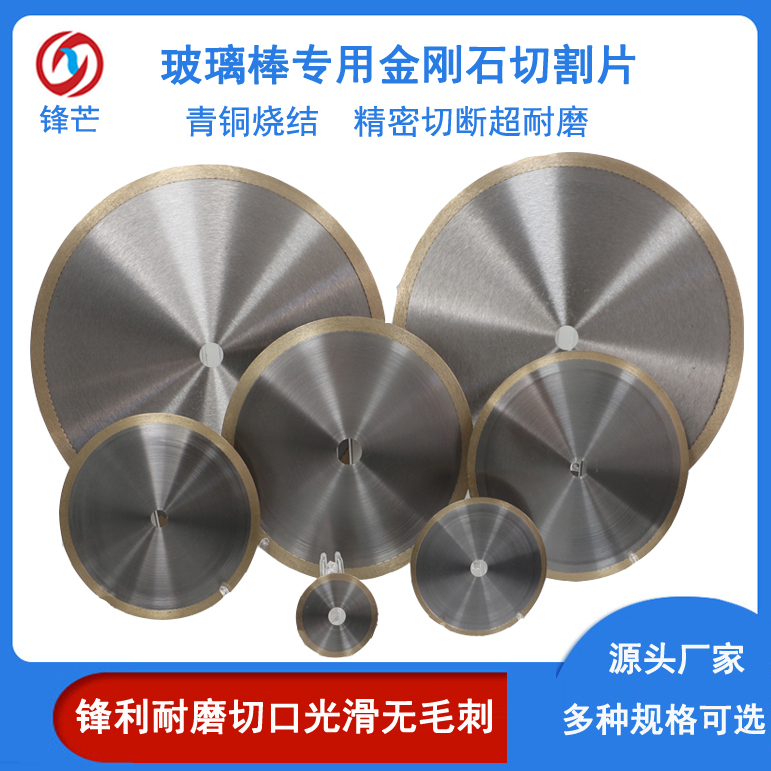

窄切缝设计:相比传统砂轮切割(切缝100~200微米),金属划片刀的材料损耗降低 50%~80%,尤其对高成本材料(如碳化硅晶圆)意义重大。

晶圆利用率高:在半导体行业,切割损耗每降低1%,单晶圆可多产出数百颗芯片,显著提升经济效益。

3、高耐磨性与长寿命

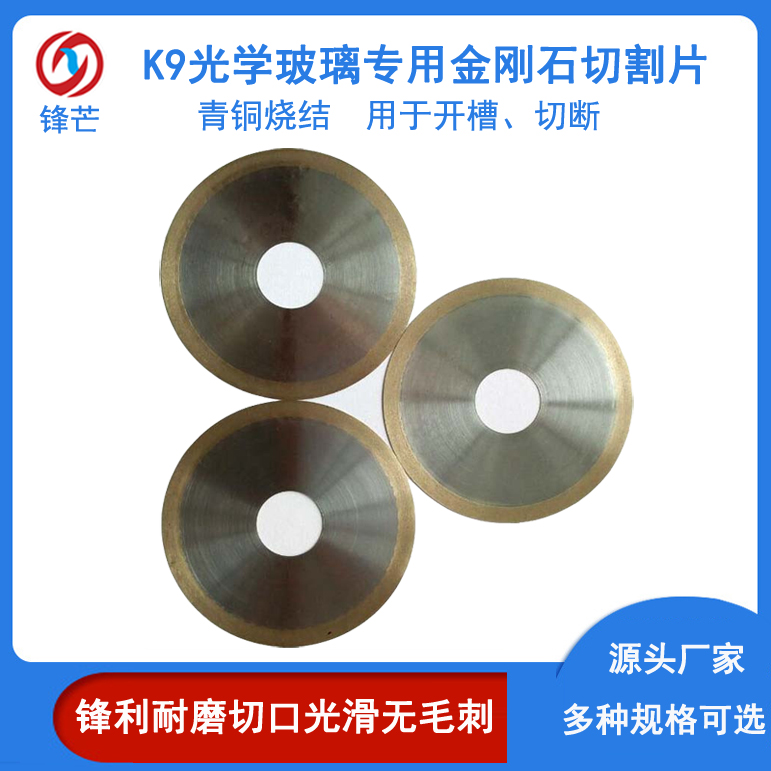

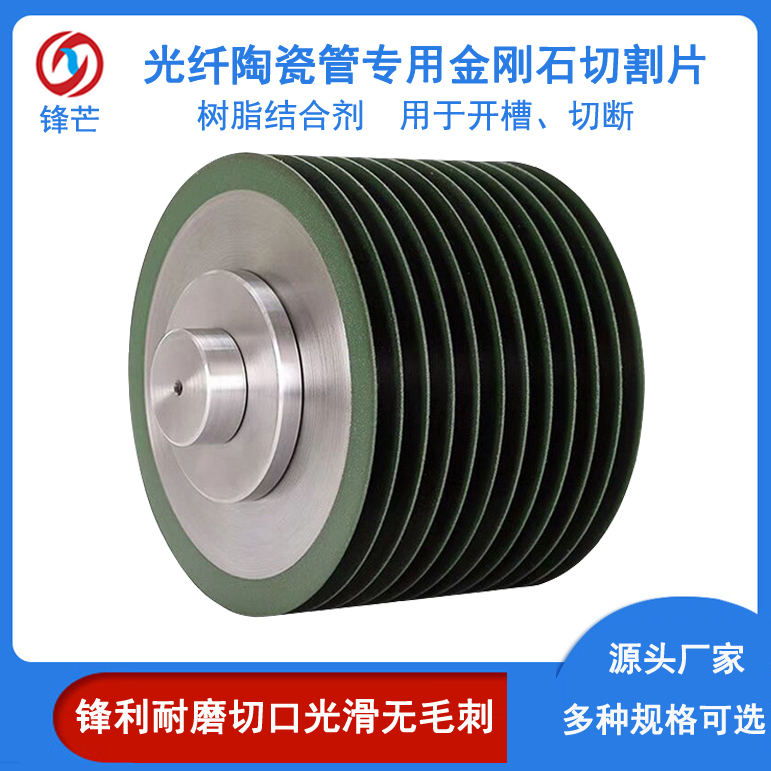

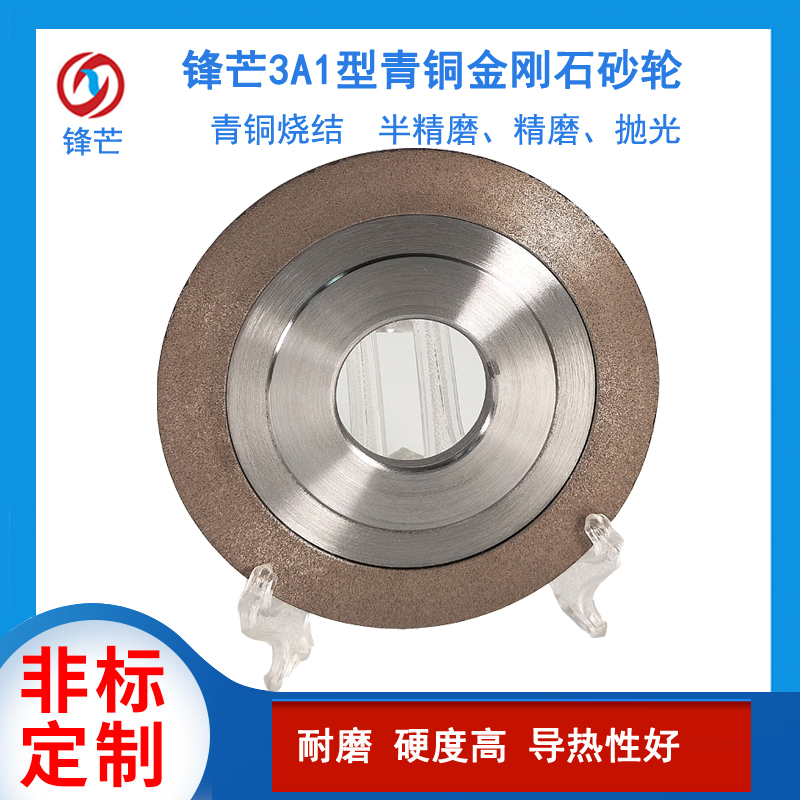

金属划片刀采用进口金刚石微粉与金属结合剂烧结而成,这种结构对金刚石把持能力强,使得刀片具有出色的耐磨性。

高耐磨性直接延长了刀片的使用寿命,减少了更换刀片的频率,从而提高了生产效率和降低了生产成本。

4、高切割效率与稳定性

高速加工:主轴转速可达 60,000 RPM,切割硅晶圆的效率为 100~300 mm/s,适合大批量生产。

长寿命设计:金属结合剂金刚石刀片寿命可达 100~200万次切割(树脂结合剂约30~50万次)。通过优化冷却液(如纳米粒子增强型冷却剂),可进一步延长刀具寿命20%~30%。

5、广泛适用硬脆材料

材料兼容性强:

半导体:硅(Si)、碳化硅(SiC)、氮化镓(GaN)等。

光学材料:蓝宝石、石英、激光晶体(如YAG)。

电子陶瓷:氧化铝(Al₂O₃)、氮化铝(AlN)、压电陶瓷(PZT)。

复杂形状切割:通过多轴联动,可实现曲线、异形芯片切割(如传感器芯片的不规则外形)。

金属划片刀适用于多种材料的精密切割及开槽加工,如电子元器件、光学元件、陶瓷、铁氧体、石英等。

这种广泛的适用性使得金属划片刀在多个领域都有广泛的应用,如半导体制造、光学器件加工等。

6、优异的切面质量

低崩边率:通过刀片参数优化(如金刚石粒度≤5μm)和工艺控制,崩边尺寸可控制在 <5微米,满足高端芯片(如射频器件)的无损切割需求。

表面光滑度:切割后表面粗糙度(Ra)可达到 0.1~0.5μm,减少后续抛光或蚀刻工序。

7、环保与成本优势

低能耗:相比激光切割设备(需高功率激光器),金属划片刀能耗降低 40%~60%。

冷却液用量少:采用微量润滑(MQL)技术,冷却液消耗量仅为传统喷淋的 10%~20%,减少废液处理成本。

设备兼容性高:可集成于现有切割机台(如Disco DFD系列),升级成本低。

8、适应先进工艺需求

超薄材料切割:可加工 50μm以下的柔性玻璃(用于折叠屏手机)或 20μm厚的硅基MEMS器件。

多层堆叠材料加工:通过逐层切割技术,实现3D NAND闪存芯片的垂直结构分割。

兼容自动化产线:支持机器人上下料和实时监控(如刀具磨损检测),适配工业4.0智能工厂。

9、可制作性与灵活性:

根据加工材料的不同,金属划片刀可以制作设计不同样刀,亦可刀口开槽,以满足不同加工需求。

这种制作性使得金属划片刀能够更好地适应各种复杂的加工环境和要求。

上一篇:金属划片刀主要应用于哪些行业

下一篇: 没有了